Арктическая сталь, космический пластик, «цифровые» масла и другие материалы для энергетики будущего

Современная энергетика требует инновационных материалов: тех, что способны выдерживать лютые морозы Крайнего Севера и горячую плазму термоядерных реакторов. Где и как их создают, «Энергия+» узнала на Форуме будущих технологий.

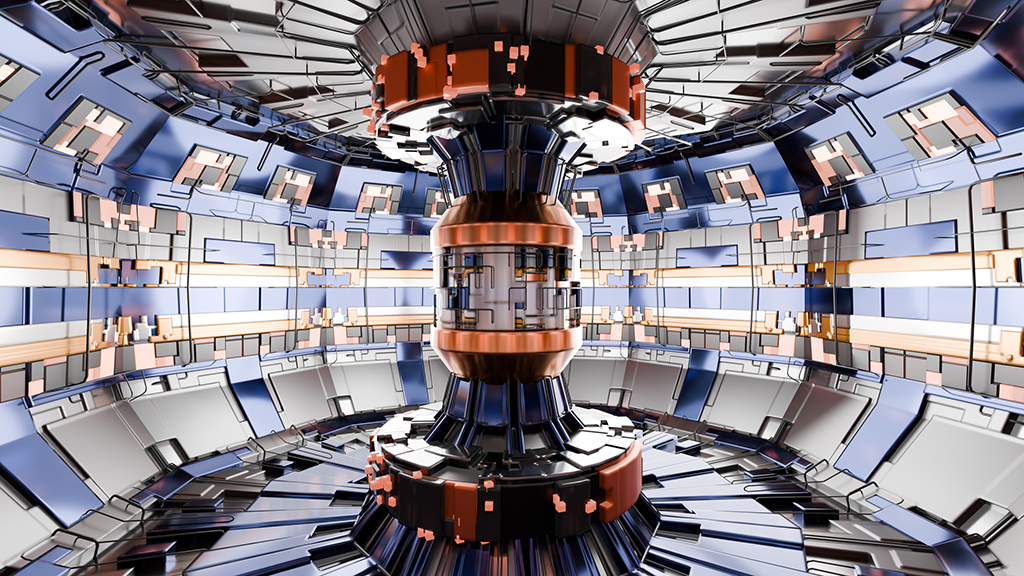

Солнце на вольфрамовой ладони

По словам эксперта Научно-исследовательского института электрофизической аппаратуры Павла Пискарева, за 70 лет в мире создали около 200 моделей токамаков — термоядерных реакторов, в которых плазма удерживается в вакууме с помощью магнитного поля. Они эволюционировали от вакуумных сосудов из нержавеющей стали с медными катушками до установок с электромагнитами из сверхпроводников. При этом материал, который мог бы выдержать колоссальные температуры в реакторе, все еще не найден.

В первых моделях для стенок реактора предлагали использовать графит. Сейчас рассматривают вольфрам — самый тугоплавкий из металлов. Однако при попадании его частиц в плазму она охладится, и эффективность работы установки снизится. Необходимо защитное покрытие. Попутно надо придумать, как справиться с хрупкостью вольфрама, и научиться изготавливать из него детали сложной формы.

Можно взять обычный конструкционный вольфрам и с помощью 3D-печати вырастить на нем тот же металл, но модифицированный — пористый. Залив поры медью или бронзой, мы получим отличное внутреннее покрытие. С внешней стороны можно напечатать металлический слой, пронизанный мельчайшими капиллярами. Если пустить по ним литий, который будет охлаждать вольфрам и не давать ему трескаться, получится идеальный материал для стенок реактора.

Сейчас над созданием композита для токамака трудятся несколько научно-исследовательских институтов России.

Начинка для электрохимического «двигателя»

Эксперты форума прогнозируют, что в ближайшем будущем мы чаще станем использовать топливные элементы наряду с двигателями внутреннего сгорания и литиевыми аккумуляторами. Они преобразуют в электричество энергию химических реакций.

Электрохимические технологии проникли во все сферы нашей жизни и распространятся еще шире — прежде всего в транспорте. Конечно, двигатели внутреннего сгорания никуда не исчезнут, но гибридных автомобилей станет больше.

Гибридные автомобили, предполагает эксперт, будут сочетать преимущества двигателя внутреннего сгорания и водородного или твердооксидного топливного элемента. По словам научного сотрудника Университета науки и технологий МИСиС Ульяны Заворотней, КПД водородно-воздушных топливных элементов может достигать 83%, а их энергоэффективность втрое выше, чем у литийионных батарей. Водородные элементы испытали даже в космосе: они показали себя эффективными и безотходными. Все, что получается при их работе, — электричество, тепло и чистая вода.

Одно из препятствий к внедрению электрохимических «двигателей» — нехватка эффективных материалов. Они нужны для мембран, эффективно фильтрующих заряженные частицы, а в случае с твердооксидными элементами — еще и для керамики, которая играет роль электролита.

Материалы для освоения Арктики

Без новых материалов, выдерживающих экстремальные нагрузки и низкие температуры, не обойтись при освоении месторождений в Арктике и транспортировке ископаемых по Северному Ледовитому океану.

В Институте физической химии и электрохимии имени Фрумкина РАН разрабатывают северные противообледенительные материалы для судов, самолетов и объектов энергетики. Они обладают водоотталкивающими свойствами, поэтому на них не образуется ледяная корка.

Мы научились наносить супергидрофобные покрытия на любые другие материалы и делать их прочными, используя лазерную обработку. Под воздействием лазера происходит химическая модификация, благодаря которой покрытие становится устойчивым и долговечным.

Курчатовский институт создает арктические виды стали, которые не становятся хрупкими даже при минус 105 градусах. Такие материалы подойдут для корпусов арктических ледоколов и танкеров, заполярных плавучих АЭС и нефтедобывающих платформ.

Секретный ингредиент — нейросеть

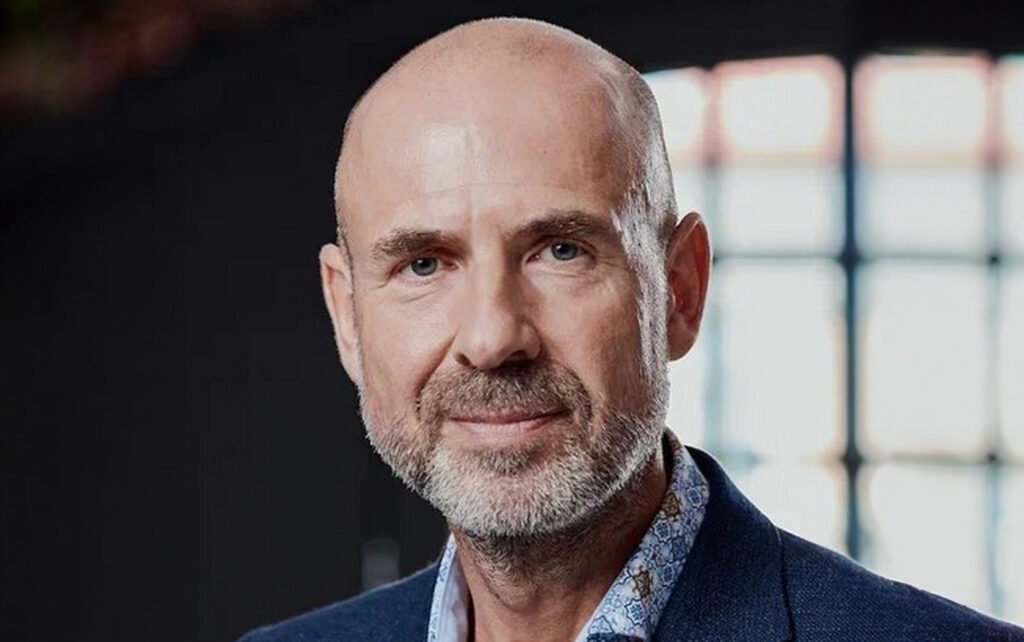

Создавать новые материалы ученым помогает искусственный интеллект (ИИ). По словам начальника управления цифровых технологий и ИИ «Газпром нефти» Михаила Королькова, в нефтяной отрасли каждое третье разрабатываемое решение предполагает применение нейросетей.

Все постепенно движется к полной кастомизации, когда, например, смазочные материалы создают под конкретные отрасль, заказчика и даже механизм. ИИ позволит нам разрабатывать рецептуры в десятки раз быстрее — за два-три месяца вместо двух-трех лет.

По словам Михаила Королькова, во столько же раз ИИ в перспективе ускорит разработку конструкционных пластиков. Сегодня эти материалы используют повсюду: в строительстве, в нефтегазовой промышленности для трубопроводов, в аэрокосмической технике, в упаковке. Нейросети быстро подберут рецептуру пластика под конкретные задачи — например, с повышенными прочностью и стойкостью к высоким температурам. В перспективе материалы чаще будут создавать и улучшать с помощью инструментов компьютерного моделирования — это сократит количество физических испытаний и ускорит процесс.